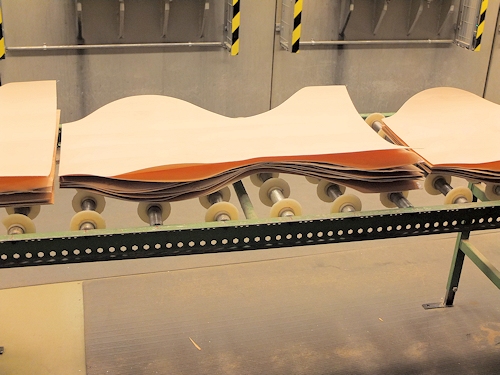

Die diesjährige Studienfahrt führte die Umweltgemeinschaft nach Kopenhagen zu Fritz Hansen, dem bekannten Stuhlhersteller solcher Klassiker wie „Egg“ und „Serie7“. Diese vom Designer Arne Jacobsen entworfenen Ikonen der Stuhlgeschichte werden in leicht abgewandelten Formen auch heute vielfach insbesondere im Objektbereich gerne eingesetzt. Das typisch schlichte skandinavische Design basiert auf dem hochtechnischen Einsatz von Furnieren, die in mehreren Dimensionen zu einem ergonomischen Stuhlteil geformt werden. In der Fertigung von Fritz Hansen sind aktuell 50 Mitarbeiter beschäftigt, die pro Tag ca. 1100 Stühle herstellen. Jedes Sitzteil besteht aus 9 dickeren Furnierlagen, die im Kern aus Buchenfurnieren und außen mit den jeweils gewünschten Holzarten beschichtet wird. Die Außenschichten erhalten zudem eine dünne Baumwollschicht, um die Verformung ohne Rissbildung zu überstehen. Bei 50 Tonnen werden die Teile bei Hitze und Dampf gepresst und durch Kauritleime zusammengehalten. Die diesjährige Studienfahrt führte die Umweltgemeinschaft nach Kopenhagen zu Fritz Hansen, dem bekannten Stuhlhersteller solcher Klassiker wie „Egg“ und „Serie7“. Diese vom Designer Arne Jacobsen entworfenen Ikonen der Stuhlgeschichte werden in leicht abgewandelten Formen auch heute vielfach insbesondere im Objektbereich gerne eingesetzt. Das typisch schlichte skandinavische Design basiert auf dem hochtechnischen Einsatz von Furnieren, die in mehreren Dimensionen zu einem ergonomischen Stuhlteil geformt werden. In der Fertigung von Fritz Hansen sind aktuell 50 Mitarbeiter beschäftigt, die pro Tag ca. 1100 Stühle herstellen. Jedes Sitzteil besteht aus 9 dickeren Furnierlagen, die im Kern aus Buchenfurnieren und außen mit den jeweils gewünschten Holzarten beschichtet wird. Die Außenschichten erhalten zudem eine dünne Baumwollschicht, um die Verformung ohne Rissbildung zu überstehen. Bei 50 Tonnen werden die Teile bei Hitze und Dampf gepresst und durch Kauritleime zusammengehalten.

Bevor die Stuhlteile lackiert werden, erhalten diese durch einen Roboter ein ABS-Verbindungsteil für das Metallgestell der Füße. In einem Durchgang wird hier verklebt, mit UV-Licht gehärtet und mit 100 kg Abhebekraft überprüft. Die Dänen lieben viele farbige Stühle, die mit 9 Schichten deckend lackiert werden. Dafür werden wasserlösliche Systeme eingesetzt, die durch Roboter elektrostatisch aufgespritzt werden. Jede Charge durchläuft den Heißlufttrockner und kann nach knapp 1 Stunde weiterbearbeitet werden. Auch das übernehmen teilweise Roboterhände, welche aber nicht die Feinarbeit der Mitarbeiter ersetzen können. Insgesamt durchläuft jeder Stuhl 22 von Hand ausgeführte Arbeitsgänge, denn jeder Stuhl wird mehrmals während des Herstellungsprozesses auf Fehler im Holz geprüft.

Sogenannte „Natural“ Stuhlvarianten erhalten nur 2 Lackierschichten, so dass hier noch die Holzstruktur gut zu erkennen ist. Die Mitarbeiter werden Tag und Nacht durch mannlose Transportsysteme unterstützt, welche selbständig das Material zwischen den Arbeitsschritten transportieren und das Zwischenlager automatisch verwalten. Sogenannte „Natural“ Stuhlvarianten erhalten nur 2 Lackierschichten, so dass hier noch die Holzstruktur gut zu erkennen ist. Die Mitarbeiter werden Tag und Nacht durch mannlose Transportsysteme unterstützt, welche selbständig das Material zwischen den Arbeitsschritten transportieren und das Zwischenlager automatisch verwalten.

Mehr als Zweidrittel der hergestellten Stühle geht in den Export. Deshalb war Fritz Hansen auch von der Finanzkrise 2008 hefig betroffen und musste die Belegschaft um 40 Prozent reduzieren. Inzwischen wird ein Großteil alle Stuhlmodelle, vor allem die gepolsterten Versionen, in Osteuropa hergestellt. Auch die letzte Fertigungshalle wird im kommenden Jahr nach Polen übersiedeln, um die Personalkosten senken zu können. In Dänemark wird dann nur noch die Zentrale verbleiben. Hier arbeite etwa 40 Mitarbeiter vor allem in der Produktentwicklung und der konkreten Projektabwicklung. Die Zeit der industriellen Fertigung in den Hochlohnländern geht zu Ende. Hier können sich nur Entwicklung und kundenspezifische Einzelfertigungen halten. Vor 15 Jahren hat der neue Geschäftsführer von Fritz Hansen diesen Trend eingeleitet und konsequent mit dem Begriff „Republic of Fritz Hansen“ auf den Community-Gedanken gesetzt, ganz ähnlich einer Fangemeingemeinschaft bei Facebook, um die eigene Marke auch über die neuen Medien zum Kunden transportieren zu können. Marketing, Design, Herstellung und Verkauf sind in einer globalen Welt völlig voneinander losgelöst.

Im Anschluss an Fritz Hansen hatten die Mitglieder der Umweltgemeinschaft noch Gelegenheit, das Möbelinstitut des DTI (Danish Technolocial Institute) zu besichtigen. Das DTI entspricht in etwa dem Fraunhofer Institut in Deutschland mit einem Umsatz von mehr als 1 Mrd. Euro. Möbel machen dabei nur einen recht kleinen Teil aus, nur 2 Mitarbeiter sind hier ständig tätig. Dabei geht es vor allem um die Zertifizierung und Prüfung von Möbeln für den Export. Auch wenn man nicht viele Wälder in Dänemark findet, spielt Holz eine wichtige Rolle im Baubereich. Beim DTI werden momentan verschiedene thermisch modifizierte Hölzer getestet, um wertvolle, oft tropische Hölzer wie Ebenholz oder Teak zu ersetzen. Bei Freilandversuchen konnte durchaus die gute Witterungsbeständigkeit der Thermohölzer nachgewiesen werden, die beste Oberfläche ergab sich gleichwohl beim traditionellen Teakholz. Aktuell wird beim DTI intensiv der Einsatz von Biomasse wie Stroh und Pflanzenreste als Baustoff getestet, um die Nachhaltigkeit im Bauwesen zu fördern.

Ansprechpartner:

Helmut Haybach

Technologie-Zentrum Holzwirtschaft GmbH

Kreuzstr. 108-110

44137 Dortmund

Haybach@TZHolz.de

|