Die Firma Werkstätten Dickerhoff aus Bochum hatte sich seit Anfang des Jahres entschieden, ihren Innenausbau auf Wasserlacke umzustellen. Seitdem wurde das Konzept häufig eingesetzt und hatte sich in der Praxis gewährt, so dass heute der weitaus überwiegende Anteil der Oberflächenarbeiten mit wasserlöslichen Systemen durchgeführt wird. Die Umweltgemeinschaft nahm dies zum Anlass, vor Ort ein Anwenderseminar zu dem Thema für alle Mitgliedsbetriebe durchzuführen. Das Interesse war beachtlich, fast jeder hatte schon so seine Erfahrung mit Wasserlacken und eher skeptisch, ob dies in der Verarbeitung wie auch in der Anwendung beim Kunden sich bewährt. Die Firma Werkstätten Dickerhoff aus Bochum hatte sich seit Anfang des Jahres entschieden, ihren Innenausbau auf Wasserlacke umzustellen. Seitdem wurde das Konzept häufig eingesetzt und hatte sich in der Praxis gewährt, so dass heute der weitaus überwiegende Anteil der Oberflächenarbeiten mit wasserlöslichen Systemen durchgeführt wird. Die Umweltgemeinschaft nahm dies zum Anlass, vor Ort ein Anwenderseminar zu dem Thema für alle Mitgliedsbetriebe durchzuführen. Das Interesse war beachtlich, fast jeder hatte schon so seine Erfahrung mit Wasserlacken und eher skeptisch, ob dies in der Verarbeitung wie auch in der Anwendung beim Kunden sich bewährt.

Werkstätten Dickerhoff hatten im Laufe des Jahres gute Erfahrungen mit dem Produkten von Remmers machen können, deshalb führte der Anwendungstechniker Peter Scholz aus dem Hause Remmers durch den Workshop. Der Hauptunterschied zwischen lösemittel- und wasserhaltigen Systemen besteht darin, dass die eigentlichen Lackpartikel, Bindemittel genannt, in organischen Lösemitteln direkt gelöst, während sie in Wasserlacken mit Hilfe von Emulgatoren fein verteilt sind – ähnlich den Leimmolekülen im Weißleim. Mikroskopische Aufnahmen verdeutlichten wie diese feinen Kügelchen im Wasser sich miteinander verbinden, aufgehen, um danach die Bindemittel freisetzen, um dann erst zum Film auszuhärten. Damit dies ohne Probleme geschehen kann, bedarf es relativ konstanter Raumluftverhältnisse in der Oberfläche, zu kalte oder zu trockene Luft sind Gift für den Wasserlack, weil er dann nicht gleichmäßig antrocknen kann. In dieser Phase bringt es gar nichts mit zu hohen Temperaturen oder Luftbewegung zu arbeiten, dies führt eher zur Hauptbildung und unvollständiger Aushärtung. Der eigentliche Trocknungsprozess kann beim Wasserlack dann genauso wie beim Lösemittellack bei erhöhten Temperaturen oder mit Hilfe von Strahlung beschleunigt werden. Allerdings hat der Wasserlack, dass danach praktisch keine Geruchsbelästigen mehr vor Ort wahrnehmbar sind, was gerade in wenig durchlüfteten Bereichen in Schrankwänden von erheblichem Vorteil ist.

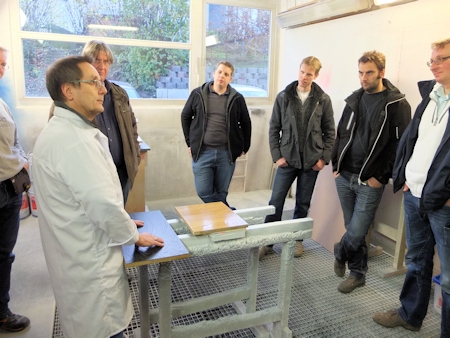

In der praktischen Vorführung verdeutlichte Peter Scholz den Einsatz von Wasserlacken als Füller und Schichtlack. Gerade die wässrigen Füller als Ein-Komponenten-System bewähren sich sehr gut in der Praxis, da hier eine gegenüber 2-K-PUR-Systemen schnellere Aushärtung erfolgt. Allerdings bedarf es genauer Kenntnisse wie man die Flächen vorbehandelt und eventuell problematische Belastungen durch Inhaltsstoffe wie auch durch Feuchtigkeitsbelastung beim Kunden mit dem entsprechenden Füllertyp vermeidet. Beim Klarlack waren die Teilnehmer überrascht wie hoch die Transparent der Schicht nach dem Auftrag war, kein typisch milchiges Aussehen. Dies liege an den verbesserten Emulgatoren, die heute viel kleiner als früher sind und mit den Augen nicht mehr wahrgenommen werden können. Peter Scholz empfahl eine 2 mm Düse mit einer RP-Pistole, um eine gute Zerstäubung zu gewährleisten. Zudem sollte vor einem Spritzgang das Spritzbild an einem Karton überprüft werden. Das Hauptproblem beim Wasserlack ist, dass er leicht an der Luft austrocknet und dann nicht mehr vom Wasser angelöst werden kann. Diese Schmutzpartikel setzen sich gerne in den Lackzufluss und in die Düsenlöscher und „verderben“ das Spritzbild. Hier ist Sauberkeit gefordert. Beim Lösemittellack sind die Lackteilchen direkt gelöst. Dadurch wird eine Aushärtung beim Lagern und Verarbeiten weitestgehend verhindert. Aber dafür hat man nachher beim Entsorgen einen deutlichen Mehraufwand. Während man lösemittelhaltige Systeme als Sonderabfall getrennt halten und teuer entsorgen muss, können Wasserlackreste und verschmutztes Reinigungswasser durch die Zugabe von Koagulierungsmittel einfach ausgeflockt und mit dem herkömmlichen Gewerbemüll entsorgt werden. In der praktischen Vorführung verdeutlichte Peter Scholz den Einsatz von Wasserlacken als Füller und Schichtlack. Gerade die wässrigen Füller als Ein-Komponenten-System bewähren sich sehr gut in der Praxis, da hier eine gegenüber 2-K-PUR-Systemen schnellere Aushärtung erfolgt. Allerdings bedarf es genauer Kenntnisse wie man die Flächen vorbehandelt und eventuell problematische Belastungen durch Inhaltsstoffe wie auch durch Feuchtigkeitsbelastung beim Kunden mit dem entsprechenden Füllertyp vermeidet. Beim Klarlack waren die Teilnehmer überrascht wie hoch die Transparent der Schicht nach dem Auftrag war, kein typisch milchiges Aussehen. Dies liege an den verbesserten Emulgatoren, die heute viel kleiner als früher sind und mit den Augen nicht mehr wahrgenommen werden können. Peter Scholz empfahl eine 2 mm Düse mit einer RP-Pistole, um eine gute Zerstäubung zu gewährleisten. Zudem sollte vor einem Spritzgang das Spritzbild an einem Karton überprüft werden. Das Hauptproblem beim Wasserlack ist, dass er leicht an der Luft austrocknet und dann nicht mehr vom Wasser angelöst werden kann. Diese Schmutzpartikel setzen sich gerne in den Lackzufluss und in die Düsenlöscher und „verderben“ das Spritzbild. Hier ist Sauberkeit gefordert. Beim Lösemittellack sind die Lackteilchen direkt gelöst. Dadurch wird eine Aushärtung beim Lagern und Verarbeiten weitestgehend verhindert. Aber dafür hat man nachher beim Entsorgen einen deutlichen Mehraufwand. Während man lösemittelhaltige Systeme als Sonderabfall getrennt halten und teuer entsorgen muss, können Wasserlackreste und verschmutztes Reinigungswasser durch die Zugabe von Koagulierungsmittel einfach ausgeflockt und mit dem herkömmlichen Gewerbemüll entsorgt werden.

Auch beim Wasserlack können Härter als zweite Komponente eingesetzt werden. Dies verbessert die chemische Beständigkeit und wird häufig in Ausschreibungen gefordert. Allerdings sind die Topfzeiten bislang beim Wasserlack mit ca. 4 Stunden noch deutlich kürzer als beim Lösemittellack. Deshalb empfiehlt Peter Scholz, wo es technisch möglich ist, auf Ein-Komponenten-Systeme auszuweichen. Diese entsprächen häufig den Anforderungen und lassen sich viel unkomplizierter und materialsparender verarbeiten.

Ob Wasserlack schädlicher als Lösemittelhaltige Lacke gefährlicher ist erscheint Peter Scholz Glaubenssache. Tatsache ist sicherlich, dass beide Systeme ihre spezifischen Risiken haben, die man schlecht gegeneinander ausspielen kann. Man muss sich in jedem Fall ausreichend schützen mit Maske und Handschuhe. Die halten wenigstens länger beim Wasserlack. In Punkto Sauberkeit ist zudem der Wasserlack im Vorteil, dass er sich nicht beim Spritzen auflädt – dies kann beim Lösemittellack durchaus passieren. Dadurch werden Staubteile beim Lösemittellack stärker angezogen. Das ist auch der Grund, warum sich Wasserlack nur sehr schlecht elektrostatisch verspritzen lässt.

Ob der Lack letztlich beim Kunden sich bewährt, hängt von seiner Abriebfestigkeit und chemischen Beständigkeit ab. Die Technikerschule Ahaus als Mitglied der Umweltgemeinschaft hat sich bereit erklärt, Materialproben von allen Mitgliedsbetrieben mit herkömmlichen Lösemittellacken, Wasserlacken und ölbehandelten Oberflächen entsprechend den Vorgaben den Vorgaben der DIN 68861 zu prüfen. Diese Detailergebnisse werden den Teilnehmern dann einen guten Eindruck vermitteln, wo genau die Stärken und Schwächen der verschiedenen Systeme sind.

Ansprechpartner:

Helmut Haybach

Technologie-Zentrum Holzwirtschaft GmbH

Kreuzstr. 108-110

44137 Dortmund

Haybach@TZHolz.de |